Baza Wiedzy

- Mamy maszyny dostępne z ekspozycji. Więcej informacji w zakładce OFERTAdalej

Co musisz wiedzieć o Frezowaniu metalu - poradnik początkującego

Strona główna » Aktualności » Co musisz wiedzieć o Frezowaniu metalu - poradnik początkującego

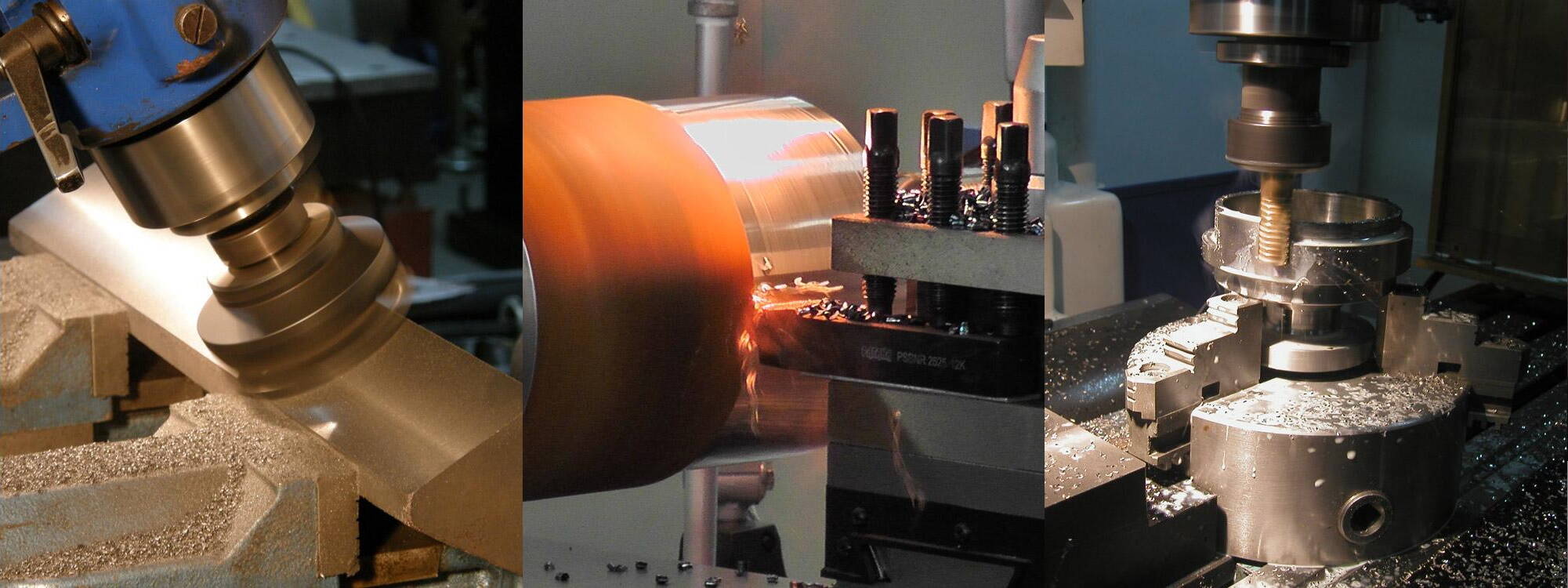

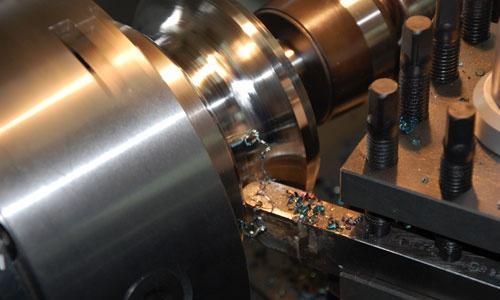

Frezowanie to rodzaj obróbki wiórowej, czyli procesu, który polega na usuwaniu kolejnych warstw materiału aż do momentu uzyskania przedmiotu o oczekiwanej geometrii. W procesie tym nadmiar materiału jest usuwany z przedmiotu np. z metalowej formatki za pomocą narzędzia skrawającego, którym jest frez.

Cechą charakterystyczną narzędzi skrawających jest liczba i geometria ostrzy, które dobiera się adekwatnie do specyficznych właściwości fizycznych obrabianego materiału. Odpadem w procesie frezowania są wióry. Jednym z ważniejszych elementów procesu jest ich skuteczne odprowadzanie z powierzchni styku narzędzia i obrabianego detalu. Proces frezowania jest prowadzony na specjalnych obrabiarkach. W zależności od potrzeb stosuje się urządzenia sterowane ręcznie lub numerycznie. Technikę frezowania wykorzystuje się w obróbce metalu, tworzyw sztucznych i drewna.

Klasyfikacja technik frezowania – poradnik początkującego

Proces frezowania można podzielić pod kątem kilku istotnych kryteriów. Jako ważniejsze warto wymienić:

- odmiany technologiczne frezowania,

- klasyfikację konstrukcyjną tego procesu,

- oraz podział technik frezowania pod kątem kinematycznym.

Oprócz tego stosuje się także klasyfikację frezowania z uwagi na dokładność obróbki. W tym podziale wyróżnia się:

- frezowanie zgrubne,

- średnio dokładne,

- dokładne,

- oraz bardzo dokładne (wykończeniowe).

Frezowanie bardzo dokładne uzyskuje się tylko w określonych przypadkach.

Podział frezowania pod kątem kinematycznym i konstrukcyjnym

W podziale frezowania pod kątem kinematycznym rozróżnia się dwa rodzaje frezowania, w tym:

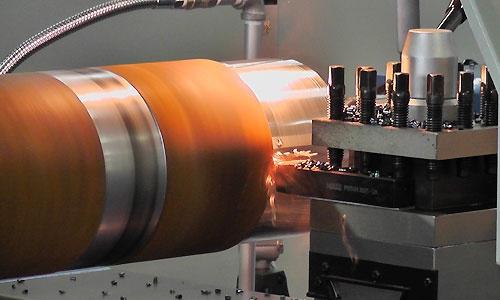

- frezowanie przeciwbieżne – w którym krawędź tnąca narzędzia porusza się w kierunku przeciwnym do posuwu przedmiotu. Frezowanie przeciwbieżne to bardzo popularna technika, która jest stosowana o wiele częściej niż alternatywna. Jej zaletą jest lepszy rozkład siły nacisku, który ma charakter ciągłego przyłożenia i nie generuje wibracji. Dzięki ograniczeniu skoków siły nacisku frezowanie współbieżne to technika, którą można skutecznie stosować także na urządzeniach do frezowania starszego typu oraz na maszynach intensywnie wyeksploatowanych. Wadą frezowania przeciwbieżnego jest to, że przy frezowaniu tą techniką trzeba liczyć się z powierzchniowym utwardzeniem i stępieniem materiału, co prowadzi do uzyskania gorszej jakości powierzchni niż w przypadku poprawnego wykonania techniki współbieżnej.

- Frezowanie współbieżne – to proces, w którym obrabiany przedmiot posuwa się w tym samym kierunku, w którym porusza się narzędzie. Przy zastosowaniu tej techniki narzędzie wcina się w materiał w określonym punkcie i od razu zaczyna ciąć. Dzięki temu nie ślizga się po powierzchni obrabianego przedmiotu i nie powoduje jej tępienia i utwardzania. Co więcej, wiór generowany podczas frezowania współbieżnego jest wyrzucany za frezem. Ułatwia to jego odprowadzanie, co zapobiega przywieraniu odpadu do narzędzia. Wadą frezowania współbieżnego są duże siły przenoszone na frez. W przypadku starszych wyeksploatowanych maszyn mogą powodować one wibracje, które z kolei mogą prowadzić do uzyskania gorszej jakości powierzchni, odkształcenia lub uszkodzenia frezu. Skuteczność frezowania metalu w technice współbieżnej w dużej mierze zależy od sztywności konstrukcji urządzenia do frezowania metalu.

Klasyfikacja technik frezowania pod względem konstrukcyjnym dzieli ten proces obróbki na trzy rodzaje:

- frezowanie pełne – w którego wyniku w obrabianym przedmiocie powstają trzy powierzchnie,

- frezowanie niepełne – które realizuje obróbkę dwóch powierzchni,

- frezowanie swobodne – w którym obrabiana jest wyłącznie jedna powierzchnia.

Technologiczna klasyfikacja frezowania

Frezowanie może być realizowane w trzech wariantach technologicznych. Każdy z nich wymaga zastosowania odpowiednich narzędzi i właściwego dostosowania parametrów frezowania. W ramach klasyfikacji technologicznej wyróżnia się następujące trzy warianty:

- frezowanie walcowe – frez styka się powierzchnią walcową z obrabianym przedmiotem. Wymaga zastosowania specjalnego frezu walcowego, który jest wyposażony w ostrza usytuowane na powierzchni walca, który można by było opisać na frezie.

- Frezowanie czołowe – to proces, w którym frez styka się z powierzchnią obrabianą powierzchnią czołową. Krawędzie skrawające frezów czołowych leżą na powierzchni czołowej freza oraz częściowo na powierzchni walcowej.

- Frezowanie skośne – czyli frezowanie, w którym oś obrotu narzędzia tworzy z powierzchnią obrobioną kąt w przedziale (0°, 90°). Wymaga zastosowania tzw. frezów kątowych.

Frezowanie skośne można określić też mianem frezowania kształtowego, czyli takiego, w którym wykorzystuje się narzędzia wyposażone w ostrza skrawające rozmieszczone na powierzchni złożonej bryły obrotowej.

Kluczowe parametry w procesie frezowania

Skuteczność i jakość obróbki frezowaniem zależy od poprawnego dobrania narzędzia i utrzymania właściwych warunków w trakcie. Narzędzia dobiera się do właściwości fizycznych obrabianego materiału i kształtu, jaki chcemy uzyskać.

Główne parametry skrawania w obróbce frezarskiej to:

- prędkość skrawania – to parametr, który wpływa na czas realizacji zadania i efektywność procesu. Jest to prędkość, z jaką ostrze freza przemieszcza się po powierzchni obrabianego przedmiotu. Aby uzyskać oczekiwaną prędkość skrawania danym narzędziem, konieczne jest uzyskanie odpowiedniej prędkości obrotowej wrzeciona. Informacje na temat optymalnej prędkości obrotowej dla każdego narzędzia są dostępne w specyfikacji dostarczanej przez producenta.

- Prędkość posuwu – określana też jako prędkość stołu czy prędkość ruchu pomocniczego – określa prędkość, z jaką przedmiot obróbki przemieszcza się względem obracającego się narzędzia. Prędkość posuwu frezarki zależy od posuwu narzędzia na obrót (odległości, jaką frez pokonuje w czasie jednego pełnego obrotu) oraz ilości ostrzy. Prędkość posuwu dobiera się też adekwatnie do stanu urządzenia do frezowania i narzędzia.

- Głębokość skrawania – grubość warstwy skrawanej w czasie jednego cyklu (przejścia narzędzia).

- Szerokość skrawania – maksymalna odległość pomiędzy powierzchnią obrobioną a obrabianą w czasie jednego cyklu (przejścia narzędzia). Zależy od rozmieszczenia ostrzy tnących na narzędziu.

Duże znaczenie dla uzyskania oczekiwanej jakości ma także dobór odpowiedniej obrabiarki i właściwych akcesoriów, takich jak stoliki kątowe czy zestaw solidnych elementów mocujących. Dzięki nim optymalnie możliwe jest optymalne ustawienie obrabianego przedmiotu tak, aby można było uzyskać oczekiwaną jakość obróbki nawet przy skomplikowanej geometrii wyrobu.

czytano: 5591 razy

autor: top.nom.pl

data dodania: 2021-04-02 15:45:21