Baza Wiedzy

- Mamy maszyny dostępne z ekspozycji. Więcej informacji w zakładce OFERTAdalej

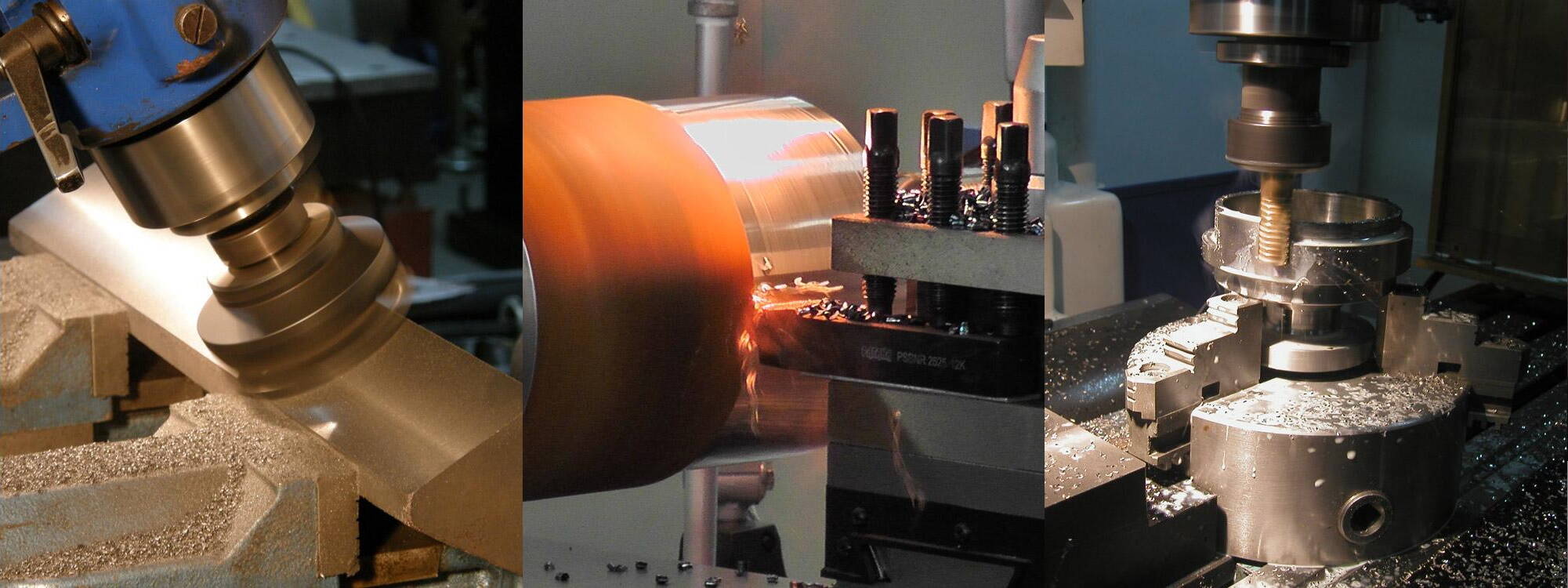

Rodzaje frezarek: technologie i zastosowanie

Strona główna » Aktualności » Rodzaje frezarek: technologie i zastosowanie

Frezowanie to jedna z popularniejszych technik obróbki skrawaniem. Niektórzy rzemieślnicy cały czas korzystają z precyzyjnych maszyn sterowanych ręcznie, ale w większości współczesnych warsztatów, jak i w przemyśle proces ten jest zdominowany przez frezarki CNC. Urządzenia sterowane numerycznie są wydajniejsze zarówno w przypadku realizacji powtarzalnych zleceń, jak i przy produkcji jednostkowej.

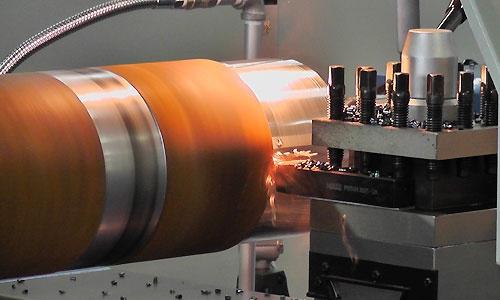

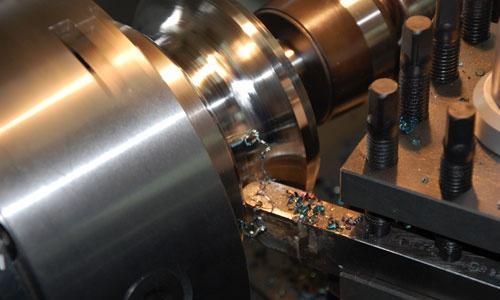

Samo frezowanie to proces obróbki skrawaniem, w którym narzędzie – frez – wykonuje ruch obrotowy, a przedmiot obróbki prostoliniowy lub krzywoliniowy ruch posuwowy. W niektórych frezarkach technologii ruch posuwowy może wykonywać także narzędzie. Różne techniki i etapy procesu frezowania wymagają zastosowania odpowiednio dobranych narzędzi. Frezy różnią się kształtem i wielkością. Dostępne są frezy walcowe, czołowe, walcowo-czołowe, tarczowe, kątowe, kształtowe, ślimakowe, trzpieniowe, palcowe oraz modułowe. Kluczem do realizacji skomplikowanych zadań jest dobór odpowiedniej techniki frezowania i właściwego zestawu narzędzi na każdym etapie obróbki.

Techniki frezowania

Frezowanie można podzielić na kilka różnych technik, które umożliwiają osiągnięcie oczekiwanego kształtu i właściwych wymiarów obrabianej powierzchni. Podstawowy podział pod kątem konstrukcyjnym obrabianej powierzchni nawiązuje do jej kształtu i rodzaju freza stosowanego podczas obróbki.

W tej klasyfikacji wyróżnia się:

- frezowanie pełne – trójstronne – w wyniku obróbki w tym procesie obrabiane są trzy powierzchnie. Wymiar obróbkowy jest wymiarem wewnętrznym.

- Frezowanie niepełne – dwustronne – proces realizuje obróbkę dwóch powierzchni. Wymiar obróbkowy może być wymiarem wewnętrznym, zewnętrznym lub mieszanym.

- Frezowanie swobodne – jednostronne – przedmiotem obróbki jest jedna powierzchnia. Obrabiana powierzchnia może być prostokreślona (np. płaska) lub krzywokreślona. Wymiar obróbkowy jest prostopadły do powierzchni obrabianej lub zbliżony do prostopadłego.

Pod kątem technologicznym frezowanie można podzielić na walcowe, czołowe i skośne. Dobór odpowiedniej technologii zależy od materiału i geometrii obrabianego przedmiotu.

Podstawowe parametry frezowania to prędkość obrotowa narzędzia i obrabianego przedmiotu (ruch pomocniczy), które dobiera się adekwatnie do właściwości fizycznych obrabianego materiału oraz oczekiwanej dokładności obróbki. Ruch obrotowy freza i posuwowy ruch narzędzia wyznaczają tor, jakim w trakcie frezowania podąża ostrze narzędzia. Proces frezowania jest zazwyczaj realizowany w kilku cyklach. W trakcie każdego zbierana jest warstwa materiału o określonych parametrach. Podstawowe parametry to głębokość i szerokość skrawania.

Klasyfikacja maszyn do frezowania

Współczesne warsztaty i zakłady produkcyjne korzystają z różnego rodzaju maszyn do frezowania. Dobór odpowiedniego urządzenia zależy od specyfiki produkcji i obrabianych materiałów. Frezarki można podzielić ze względu na usytuowanie wrzeciona względem stołu roboczego, typową specyfikę obrabianych krawędzi oraz z uwagi na orientację wrzeciona względem stołu.

Podział ze względu na usytuowanie wrzeciona względem stołu roboczego

Na rynku dostępne są trzy typy frezarek różniących się usytuowaniem wrzeciona względem powierzchni stołu roboczego, w tym:

- frezarki górnowrzecionowe – w których wrzeciono jest umiejscowione nad blatem roboczym.

- frezarki równowrzecionowe – takie, w których wrzeciono jest umiejscowione równo z krawędzią blatu roboczego.

- frezarki dolnowrzecionowe – z wrzecionem poniżej krawędzi stołu roboczego.

Frezarki dolno- i równowrzecionowe są chętnie stosowane w obróbce elementów drewnianych. Frezarki górnowrzecionowe charakteryzują się lepszym dostępem do wrzeciona, co skraca czas wymiany narzędzia. Dzięki temu są bardziej uniwersalne, ale też droższe z uwagi na bardziej skomplikowaną budowę.

Podział pod kątem specyfiki frezowanych krawędzi

Oprócz podziału ze względu na usytuowanie wrzeciona stosuje się też podział frezarek pod kątem dostosowania do specyfiki obrabianych krawędzi. Urządzenia dedykowane do frezowania krawędzi dzieli się na dwa rodzaje. Są to:

- frezarki krawędziowe – stosowane do obróbki krawędzi obrabianych przedmiotów,

- frezarki nutowe – przystosowane do wykonywania rowków i wpustów.

Podział urządzeń pod kątem orientacji wrzeciona względem blatu

Z uwagi na orientację wrzeciona względem blatu frezarki dzielą się na dwa podstawowe rodzaje – frezarki pionowe i poziome. Dostępne są też frezarki uniwersalne, które mogą być wyposażone w dwa oddzielne wrzeciona – pionowe i poziome.

- Frezarki pionowe – to frezarki górno- lub dolnowrzecionowe, w których wrzeciono jest usytuowane pod kątem 90° w relacji do poziomego blatu roboczego.

- Frezarki poziome – to urządzenia, w których oś wrzeciona jest usytuowana równolegle do poziomu blatu roboczego.

- Frezarki uniwersalne – zazwyczaj są wyposażone w dwa oddzielne wrzeciona.

W przypadku niektórych urządzeń jest możliwość skorzystania z osprzętu dodatkowego w postaci stolika kątowego. Zastosowanie takiego wyposażenia daje możliwość zmiany orientacji blatu względem wrzeciona z prostopadłej na równoległą lub pośrednią kątową.

czytano: 4373 razy

autor: top.nom.pl

data dodania: 2021-04-07 14:12:50